2019年是新中国建国70周年,也是水富云天化改革发展、转型升级的关键一年,更是水富云天化甲醇车间精细管理、精心耕耘收获的一年。截止2019年12月31日24:00,甲醇车间生产甲醇264170吨,超额圆满完成了年度24.5万吨甲醇生产任务,首次年产突破26万吨。

成绩的取得离不开水富云天化各级领导的关心指导,更离不开甲醇车间全员围绕年度生产经营中心工作,团结一心、群策群力、攻克装置困难所付出的努力。

水富云天化甲醇车间继2018年实现装置四个“百日红”及煤气化装置A级运行160天的佳绩后,2019年再次实现四个“百日红”;2019年全年装置平均日产量较2018年日均产量增产18.4t/d;2019年甲醇产品的可控成本比预算成本低9.07元;2019年甲醇装置全年累计运行时间达343天,生产甲醇264170吨,完成年度目标的107.82%,首次年产量突破设计产能26万吨。一连串的数字背后,见证了甲醇车间全员励精图治、奋发图强的成长历程。

甲醇车间副主任高绪强谈到:“甲醇装置年内实现四个“百日红”以及年产突破26万吨甲醇,得益于车间持之以恒大力推进技术创新、煤质管理、操作技能提升以及培训多样性等工作,也得益于车间精细化管理,员工技能的不断提升。

强化安全管理 筑牢安全生产根基 助力装置安稳生产

2019年,甲醇车间严格按照安全生产责任制要求,引导全员参与安全管理工作,从而实现安全工作自我管理的目标。与此同时,鼓励人人讲安全,提高员工安全意识、强化安全技能。为实现“自我安全”管理的总体目标,车间出新招,大胆提出并落实人人轮流当安全员的管理模式。按照班组员工轮流当安全员的计划,年初对班组安全员进行重新选聘,选聘后统一归属车间管理,由车间安全组对其日常安全管理进行系统培训后上岗;在日常安全生产中做到车间安全组监督、班组安全员提醒、车间员工相互提醒,做到横到底、纵到边的安全生产责任制;建立了车间领导、车间安全组、班组安全员管理的全覆盖管理体系。此外,针对煤储运人员结构和素质,车间持续推行煤储运消防设施维护由专人承包负责的激励机制,从而实现了车间消防设施维护百分百合格的目标。

在执行自我管理的同时,车间不断以“五想五不”“沉三秒”“反三违”活动为契机贯穿始终,不断丰富和延伸活动内涵。对于现场作业过程中可能存在的危险与隐患,车间分别从安全风险、安全措施、安全防护、安全环境、安全技能五个方面进行预测、预想、预知、预防,规范员工操作行为,从而防范和减少事故的发生。以人为本,落实 “零伤亡、零污染”保障措施,夯实安全基础管理,强化车间安全培训,不断提高员工安全意识,保持车间安全生产形势平稳。全年实现“零死亡、零污染”目标。

搭建大众化创新平台 推动装置节能降耗

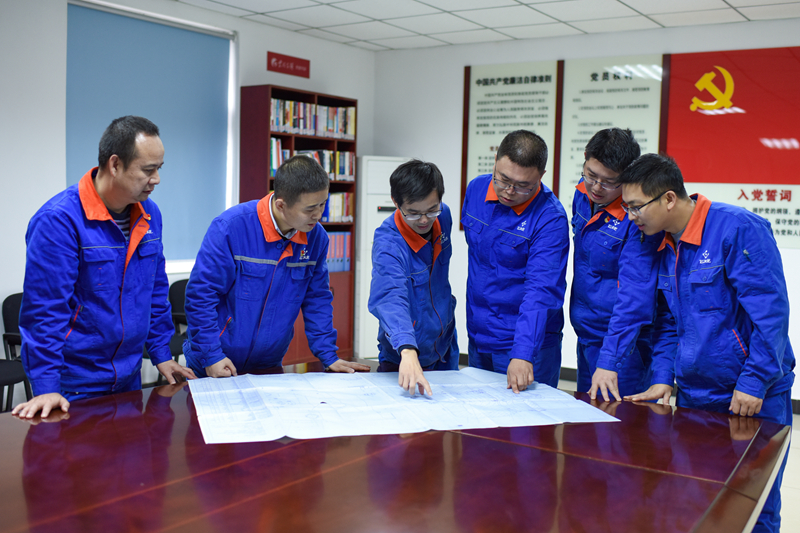

为激发车间全员开动脑筋、爱学习、爱钻研,致力解决攻克装置存在的问题,甲醇车间积极鼓励员工参与创新,并为员工搭建了建言献策“甲醇创新”微信群平台,尊重和重视每位员工提出的宝贵建议。只要员工有好的想法、金点子,都可以在创新平台上提出。之后车间集中组织审核,具有可行性的建议,车间推荐至公司办公系统上申报。近两年,车间通过“甲醇创新”微信平台共收集技术和管理改进建议1063项,车间审核通过改进建议180项,向公司推荐32项,获得批准14项。车间共修订技术标准13项,修订标准化作业程序166项,编制技术方案42项,撰写技术论文及管理论文15篇。

值得一提的是,2018年5月,甲醇车间全程参与的公司重大技术改进项目《新增净化气精脱硫槽》投入使用,解决了甲醇装置酸脱净化气硫含量超标导致合成催化剂中毒的问题,提高合成催化剂使用寿命延长一倍,预计创新经济效益200多万元。2019年1月26日,公司重大技术改进项目《利用尿素高调水制冷,降低大空分冰机及甲醇氨冰机运行能耗》试车投入使用,节能效果明显,预计可创造经济效益上百万元。此外,为解决装置在生产过程中出现的重大技术问题,甲醇车间于2019年10月成立了8个课题攻关组,研究解决装置运行存在的难点问题。

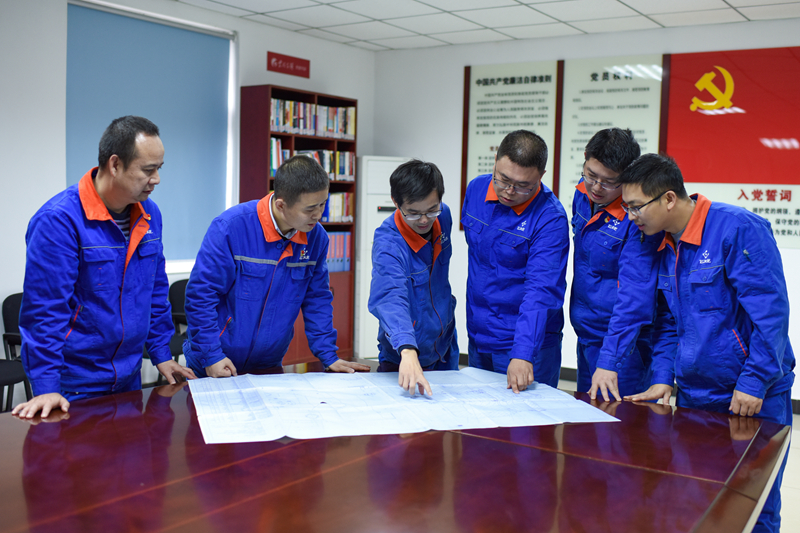

铸造人才梯队建设 提升人力效率

甲醇车间坚持“以人为本”的管理理念,将人才培养作为生产管理的基础,积极提升员工队伍的综合能力。2019年,车间通过“一岗多能”“以师带徒” “专项培训”“技师讲堂”等方式培养和锻炼出一支基础扎实、技术过硬的员工队伍。其中,7人通过车间大、小空分顶岗考试,4人通过PKS顶岗考试,4名新工达到顶岗水平,8人通过公司多技能资质认定, 4人取得注册安全工程师资质。

另外,车间积极搭建展示平台,打通员工晋升通道,激发员工的干事创业热情和自信心,有3人获得职务晋升,4人外调其他核心岗位,6名员工参与对外技术服务,为公司不断输送各类人才。2019年,车间通过技术讲课、岗位练兵、师徒培训、练兵考试、技能竞赛等形式,不断提高员工操作技能,以满足车间生产需要。

通过开展后备主控专项培训、跨装置跨岗位专项培训等手段,培养员工多岗位技能,进一步挖掘人力资源效率,缓解车间人员紧张的局面。持续提升车间人力资源效率,对内强化岗位技能培训,持续推进多岗位技能认证工作,不断完善各层面人才梯队建设,持续优化各岗位各班组人员结构;对外积极配合相关部门开展工作,年内向公司新项目输送优秀员工2名,向公司转型升级工作组借调1名,向兄弟单位调入1名,协调5名核心骨干赴山西潞安进行煤气化装置开车工作。通过持续强化管理,提升人力资源效率,确保车间各项工作顺利完成。

六型建设融入车间管理 促进班组文化百花齐放

甲醇车间把“六型班组”建设融合到车间管理中,以班组融合推动制度整合,以制度整合推动文化融合,经过不断的总结提升,以先进带后进,全员参与,形成了“安全、愉悦、严谨”的车间文化。有助提高了团队的凝聚力和执行力,构成了一个有活力、有担当、敢作为的和谐整体。目前,甲醇车间获得水富云天化“六型”班组建设示范单位称号;工艺四班获集团六型班组创建“优秀示范班组”、集团“六型”班组创建生产类金牌班组晋级赛“铜牌班组”称号;工艺一班获集团六型班组创建“先进示范班组”;工艺二班、工艺三班、技术管理组获集团六型班组创建“示范班组”。另外,车间积极推动“青安岗”建设,工艺二班、工艺三班获集团团委“青年安全示范岗”,工艺四班获公司“安全标准化示范班组” 称号。

以“六型班组”建设为契机,提升班组管理,培育班组文化。在“六型班组”建设带动班组文化建设实践过程中,甲醇车间形成了各具特色的班组文化以及特色活动,工艺一班的“精英讲堂”传承工匠精神;工艺二班的“安全天平”树立安全生产理念;工艺三班“微攻关团队”弘扬创新意识;工艺四班“六型职工积分”打造尖刀团队。这些班组文化最终汇聚融合到车间“以人为本,安全生产,团结务实,追求卓越”的管理理念之上,极大的激发了职工的创建活力,为车间发展提供了强大的动力。

围绕生产经营中心工作, 以劳动技能竞赛活动为载体,引导“价值创造”。以“六型”班组建设为契机,带领群团组织深入开展群众性劳动竞赛、技能比武、技术培训、安全教育等活动,提高劳动价值和劳动效益。同时为更好地完成车间和班组的各项中心任务,有效推进车间目标成本管理,降低产品消耗和成本,为公司创造更多的经济效益。车间组织开展了争创煤气化甲醇装置“百日红”“五小”创新、“安康杯”“降低甲醇可控成本”“创新创效”等11个劳动竞赛。车间根据每项劳动竞赛的特色,设立了“创新团队”“先进班组”“创新之星”“培训能手”等多个荣誉嘉奖,将获得称号的班组及职工照片公开展示,有效地激发职工的荣誉感和使命感,提升职工的工作积极性和主动性。

人文关怀暖人心 凝心聚力促管理

加强人文关怀,凝心聚力,促进车间的文化建设。甲醇车间始终坚持“以人为本,安全生产,团结务实,追求卓越”的管理理念,关心每一位职工,及时探望慰问生病住院、添小孩、失去亲人和特困职工,尽力帮助职工解决实际困难,让他们安心学习和工作。组织慰问除夕和中秋等传统佳节坚守岗位的员工,让在远离家乡的他们都能感受到节日的氛围和家的温暖 。实时开展“学雷锋”、“三八”女工、职工趣味运动会等系列活动,增进了解,丰富业余生活,活跃员工文化生活,增强车间的凝聚力,营造和谐向上的车间文化氛围。

强化措施 咬定“百日红常态化”“高产低耗”不放松

尽管装置还是存在气化炉烧嘴罩泄漏、渣屏积渣、贫甲醇中硫含量高等问题需要研究解决,距达到装置“百日红常态化”“高产低耗”的运行目标还需继续努力。在认清问题的本质上,甲醇车间以坚定的步伐间积极采取应对措施:认真落实好安全生产责任制,以“五想五不”“沉三秒”等专项活动为契机,提升全员安全意识,强化培训,提升安全技能,规范安全管理,实现 “大众参与、全员安全”;优化装置各项工艺参数,总结相关数据,规范操作指令和标准化作业程序,提高操作员工的操作技能,保证装置稳定可靠运行;加强煤炭煤质管理,强化与采购、生产、纪监审部门沟通协调,规范原料煤收储工作,进一步优化煤库堆料、配煤工作,减少因煤质变化造成气化炉失控,确保气化装置稳定运行;加强日常预防性维护,随着装置运行周期的增长,需进一步加强对易磨损和疲劳设备的跟踪,做好设备、管线定期检查,保证装置设备安全受控;积极开展技术创新,依托承接的相关课题攻关项目,解决装置在生产过程中出现的重大技术问题,助力装置降本增效;提高效能监察、能效对标的认知度,积极开展相关工作,扩大参与面,推动节能降耗、挖潜增效,降低原料煤、电等重要原材料的单耗,进一步降低甲醇生产可控成本;继续加强团队建设,以班组建设和车间核心人才队伍建设为重点,提升班组自身运行能力和核心人才的影响力,培育先进,树立典范,达到不断增强团队凝聚力的目的。

强化管理、完善制度、推进精细化流程,提升内生管理;建立健全培训机制、强化练兵比武,提高员工操作技能;加大跨装置学习,培育多岗位操作人员,完善人才库管理及储备核心人才,培育核心人才影响力;积极为员工搭建创新舞台,持续推进团队创新创效;设备预防性管理,提升设备运行率;以六型为切入口,融入车间管理促建设。有管理、有组织、有目标、有措施,年产26万吨甲醇才有了根本保障,成绩属于过去,未来任重道远,我们将继续优化管理,向今年目标任务进发。