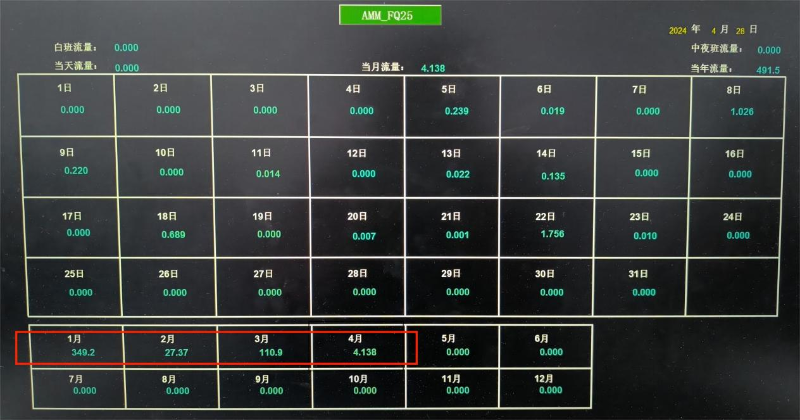

喜讯!2024年4月,公司中压蒸汽放空创造自化肥装置102JA投用以来的最低放空量,月度放空仅4.13t。扣除4月8日合成循环水倒泵、4月22日尿素蒸发打循环处理刮料机故障外,月度放空仅有1.36t!

迎难而上,自主开发锅炉负荷智能分配控制系统。公司蒸汽管网用户多,不定期用汽、退汽干扰多,加上煤质波动、焚烧废液倒换、沼气焚烧投停等干扰,锅炉负荷调整非常频繁,一天仅是煤量的调整就多达844次,稍有差池就会影响装置的稳定运行,引起全网蒸汽波动。特别是2022年3月合成102JA投用以后,合成外送蒸汽增加,受制于蒸汽管道管输能力,合成界区中压蒸汽压力高于公司管网压力,导致蒸汽放空量较大。为了解决这一问题,水汽装置与智控中心组建联合攻关小组,群策群力、集思广议,用因果图分析方法,守在生产线和控制点,仔细研究操作规律,最终完成了《锅炉负荷智能分配控制系统》。

大胆创新,整体框架创造性采用开放式结构。首先,攻关小组大胆创新,整体框架采用常规PID+预测+模糊控制的开放式结构。开放式结构透明地展示控制思路,公开可调,集中大家的智慧,群策群力,解决存在难题。其次,设计上保留经典的控制思路,用常规PID把握整体的方向和节奏。第三是增加了预测控制部分:由于干扰变量多,干扰的大小和时间都必须靠收集数据,建立模型以实现动态地调整,预测到会引起压力变化的时候,提前增加或者减少开度来压制干扰的影响。对外装置的蒸汽间歇用量进行监视,一旦用量变化立即同比启动调整,而不是等到影响了压力再来调整。如空分装置分子筛用蒸汽和退蒸汽,采用此法能预测性地快速压制干扰。第四是采用了模糊控制:当偏差升得快的时候,在不同的偏差范围内,采用二维矩阵来判断是该增加还是该减少,是该大幅度变化,还是小幅度变化,采用内置模糊控制的办法,使偏差得到提前控制,以弥补固体反应的滞后性。

打破常规,智能化分配与调节运行锅炉负荷。打破常规思路--即建立一个压力控制器,根据偏差算出“OP”的动作幅度,再平均分配调节几台运行锅炉的负荷。本系统创造性的采用智能分配思路,即建立四个压力调节回路,共用一个目标值,四个回路动作的输出直接控制煤量的开度,灵活度更高。运行锅炉的负荷在线显示,在模糊控制的时候,对运行锅炉的负荷进行比选,根据逻辑设置,高负荷锅炉的才减煤量,低负荷锅炉的才加煤量。为了避免震荡,运行锅炉不同程度地设置调节的死区,使其躲过震荡周期,不使蒸汽超调,减少放空。此外,锅炉的调节权重可以在线调整,因为锅炉是动态变化的,尤其是固态物料的锅炉,对调节缓慢的锅炉、调节能力差的锅炉减少它的贡献值。这个调节范围起的双重作用是比较大的亮点,既能保证在震荡的时候有手段,也能在锅炉有缺陷的时候,还能保证有手段。

效果显著,实现精准自动控制中压蒸汽压力。锅炉负荷智能分配控制系统投用后,中压蒸汽总管压力更加平稳,实现了蒸汽压力和锅炉负荷的精准控制。蒸汽放空量和操作频次下降幅度均远超预期,蒸汽放空量降低了97%,由投用前的13吨/天下降至0.26吨/天;操作频次下降了97%,由投用前的844次/天降到26次/天。蒸汽放空量的减少,带来的是实实在在的经济效益,放空成本由114.9万/年下降至2.1万/年,经济成本减少112.6万;自行开发系统,节约软件购买成本 540 万元。此外,人工操作频次的减少,降低了员工的劳动强度和工作压力,有了更多的时间去巡检、监控各项参数。

未来,水汽装置将继续推动创新创效,开好管好装置,为化肥化工装置保好驾护好航,为公司可持续高质量发展助力。